ГАЗ 2401 с двигателем Toyota 2UZ-FE

ГАЗ 2401 Заменен двигатель ЗМЗ-402 на двигатель модели 2UZ-FE (235 л.с.).

Передняя подвеска: ГАЗ-31105 в сборе с рулевым управлением, тормозными механизмами.

Задний мост: Volvo-940 в сборе с подвеской и тормозными механизмами.

Фары головного света Jeep Wrangler.

Демонтирован штатный бензиновый двигатель модели 402 при помощи подъемного устройства. Предварительно: отсоединены клемы АКБ; демонтирован капот; слито масло и охлаждающая жидкость; демонтирована коробка передач, сцепление; отсоединен выпускной коллектор и демонтирована выпускная система; отсоединена и демонтирована систему питания и охлаждения; отсоединено электрооборудование.

Установлен двигатель модели 2UZ-FE с автоматической коробкой передач (КП) в сборе с использованием штатных упругих элементов (кронштейны, подушки); подсоединено электрооборудование (провода, датчики, электронный блок управления); подсоединены система питания, охлаждения и выхлопная систему от штатной комплектации двигателя 2UZ-FE.

Демонтирована штатная передняя подвеска в сборе с рулевым управлением и тормозными механизмами. Взамен штатной, установлена подвеска в сборе с рулевым управлением (рычаги, рулевая рейка, рулевые наконечники) и тормозными механизмами в сборе от а/м ГАЗ 31105. Геометрические характеристики рулевого управления соответствуют а/м ГАЗ 31105. Характеристики упругих элементов подвески обеспечивают выполнение требований к устойчивости и управляемости транспортного средства. Обеспечивается работоспособность при максимальных динамических нагрузках; стабильность характеристик упругих элементов подвески; отсутствие вредных контактов в пределах полного хода подвески; демпфирующие характеристики; температурные характеристики; работа без стуков и заеданий. В процессе установки тормозных механизмов использовались штатные монтажные элементы, при этом обеспечена герметичность соединения тормозных шлангов. Тормозная система соответствует п.1 Приложения №8 ТР ТС 018/2011.

Установлены сертифицированные шины и диски размерностью 205/50R17. Произведена тарировка спидометра.

Демонтирован штатный задний мост. Взамен установлен задний мост в сборе с тормозными механизмами от автомобиля Volvo 940. Задний мост установлен в штатные места штатными крепежными элементами. Автоматическая коробка передач и задний мост соединены при помощи сертифицированного карданного вала. Регулятор тормозных сил настроен таким образом, чтобы обеспечивалась необходимая эффективность и распределение тормозных усилий по осям автомобиля в соответствии, с требованиями Правил ЕЭК ООН №13. Тормозная система соответствует п.1 Приложения №8 ТР ТС 018/2011.

Демонтированы штатные фары головного света. Взамен штатных, установлены фары от а/м Jeep Wrangler.

Транспортное средство перекрашено в темно коричневый металлик.

Для оценки прочности полуосей заднего моста легкового автомобиля газ-2401 был произведен расчет. Расчет выполнен в соответствии с методикой расчета прочности элементов трансмиссии, разработанной ИЛ «УСЛУГИ-АВТО».

- Внесенные изменения в конструкцию ТС.

Установлен двигатель модели 2UZ-FE в сборе с автоматической коробкой передач (АКП).

- Оценка прочности полуоси.

В качестве базовой, выбрана серийно выпускаемая полуось от автомобиля Volvo 940.

Материал полуоси – Сталь 40Х

Предел текучести Сталь 40Х σт=785 Мпа

Мпо – крутящий момент, передаваемый через полуось, Н*м;

Мпо=Мкр*iкп*iгп*ηкв2*ηкп*ηгп*ηдиф*К1

Мкр – максимальный крутящий момент двигателя, Н*м; iкп – передаточное число коробки передач (1-й передачи); iгп – передаточное число главной пары заднего моста; ηкв – КПД карданного шарнира; ηкп – КПД коробки передач; ηгп – КПД главной передачи; ηдиф – КПД дифференциала; К1 – коэффициент, связанный с делением единого потока мощности, проходящего через дифференциал.

В программном ресурсе проведен расчет нагружения полуоси крутящим моментом с расчетом запаса прочности в варианте комплектования автомобиля двигателем 2UZ-FE в сборе с автоматической коробкой передач (АКП) А343F.

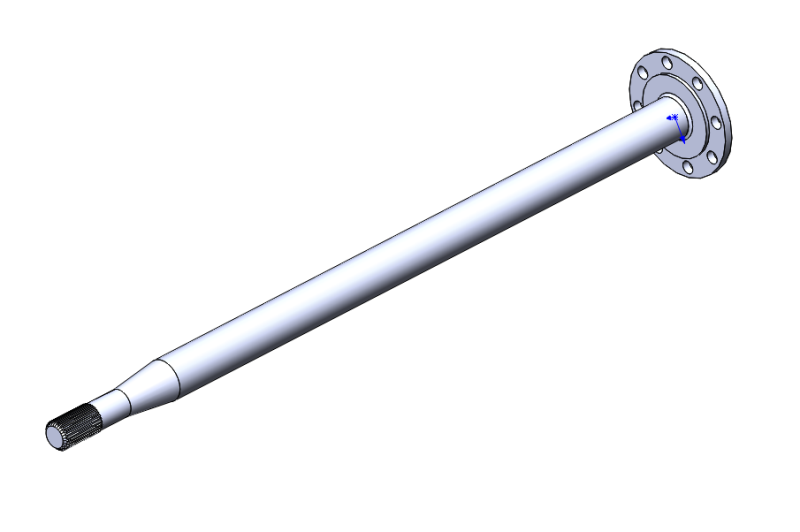

Трехмерная модель полуоси автомобиля представлена на рис.1

Рис.1 Трехмерная модель полуоси.

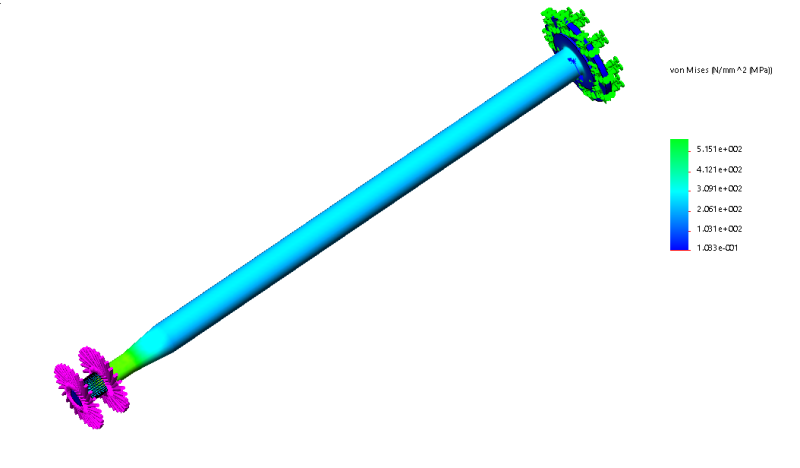

Упруго-напряженные показатели полуоси после внесения изменений в конструкцию ТС.

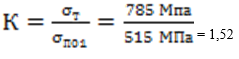

По результатам расчета:

Максимальное напряжение на полуоси σпо1=515 Мпа

Коэффициент запаса

Эпюра распределения напряжений по полуоси представлена на рис.2

Рис.2. Распределение напряжений по полуоси.

3. Вывод.

При установке двигателя 2UZ-FE в сборе с АКП в легковой автомобиль ГАЗ-2401 запас прочности полуоси заднего моста составил 1,52.

Коэффициент запаса прочности 1,52 считаем достаточным для дальнейшей эксплуатации автомобиля на дорогах общего пользования.

Также был произведен расчет эффективности тормозной системы ГАЗ-2401 с передними тормозными механизмами ГАЗ-31105, задними – Volvo 940. Расчет выполнен в соответствии с методикой расчета эффективности тормозной системы, разработанной ИЛ «УСЛУГИ-АВТО».

1. Параметры автомобиля, используемые в расчете

1.1. Общие данные автотранспортного средства

М1 - категория АТС;

mС, кг - масса ТС без нагрузки (с водителем);

mП, кг - разрешенная максимальная масса ТС;

L, м - колесная база автотранспортного средства (АТС);

LL - расстояние по горизонтали между передней осью и центром тяжести автомобиля с минимальным и максимальным уровнями загрузки;

Н Н - высота расположения центра тяжести АТС в снаряженном состоянии и с полной нагрузкой;

RK - радиус качения шин автомобиля (размерностью 205/50R17).

1.2. Привод тормозной системы, обеспечивающий штатный и аварийный режимы ее функционирования

Тип - гидростатический, с двухкамерным вакуумным усилителем и двумя разделенными по осям тормозными контурами;

F = 500 Н - нормативный максимум усилия на ножной педали штатного тормоза (см. п.п. 2.1.1. приложения 3 Правил № 13-Н ЕЭК ООН);

IШ - передаточное число педали, управляющей штатным и аварийным режимами работы тормозов;

hШ SВУ РВУ - КПД педального узла штатной тормозной системы; суммарная эффективная площадь диафрагм вакуумного усилителя (ВУ) тормозного привода расчетный уровень разрежения в вакуумном трубопроводе усилителя;

d0 - диаметр главного тормозного цилиндра (ГТЦ).

1.3. Привод стояночной тормозной системы

Тип - механический, рычажно-тросовый, воздействует на вспомогательные тормоза задних колес АТС;

F = 400 Н - максимальная норма усилия на ручном рычаге привода стояночного тормоза (см. п.п. 2.3.3. приложения 3 Правил № 13-H ЕЭК ООН);

iС - передаточное число рычага управления стояночной тормозной системой;

hС - КПД рычажного узла привода стояночного тормоза;

hТР - КПД тросового звена привода стояночной тормозной системы.

1.4. Передние тормозные механизмы (ТМ)

Тип - дисковые, 1-поршневые, с плавающей скобой;

R1 r1 - наружный и внутренний радиусы рабочей поверхности тормозного диска;

m1 - расчетное значение коэффициента трения во фрикционных парах ТМ;

d1 - диаметр колесного тормозного цилиндра;

Р01 - давление в КТЦ, при котором тормоз кинематически замыкается.

1.5. Задние тормоза, активизируемые в штатном и аварийном режимах

Тип - Дисковые, 2-поршневые, с фиксированной скобой;

R2 r2 - наружный и внутренний радиусы рабочей поверхности тормозного диска;

m2 - расчетное значение коэффициента трения во фрикционных парах ТМ;

d2 - диаметр колесного тормозного цилиндра;

Р02 - давление в КТЦ, при котором тормоз кинематически замыкается.

1.6. Стояночные тормозные механизмы

Тип - барабанные, типа «симплекс», встроены в ступицы дисков штатных задних тормозов и оборудованы механическими разжимными устройствами (РУ);

RС - радиус рабочей поверхности тормозного барабана;

mC - расчетное значение коэффициента трения во фрикционных парах ТМ;

КEC - суммарный коэффициент эффективности обеих колодок барабанного тормоза;

Расчет максимальной эффективности тормозной системы исследуемого АТС при штатном и аварийном режимах.

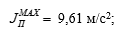

Максимальное развиваемое замедление ТС полной массы в штатном режиме:

Полученная величина превышает минимальный порог JNOM = 6,43 м/с2 (см. п.п. 2.1.1. приложения 3 Правил № 13-Н ЕЭК ООН).

Максимальное развиваемое замедления ТС при обрыве одного тормозного контура, в наиболее неблагоприятном случае, когда работоспособными остаются только тормозные механизмы задней разгружающейся оси:

Данная величина превосходит минимум в 2,44 м/с2 (см. п.п. 2.2.2. приложения 3 Правил № 13-Н ЕЭК ООН).

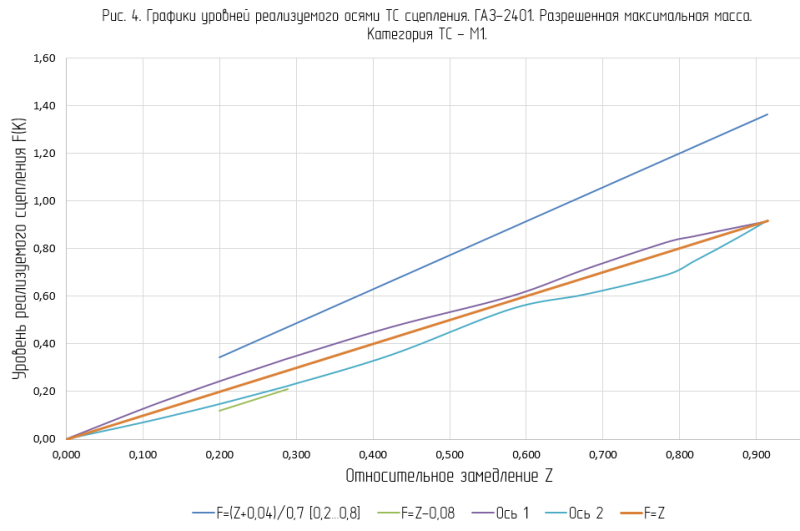

Оценка уровней торможения передней и задней осей.

Одно из требований безопасности – передняя ось автомобиля должна тормозить эффективнее задней.

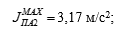

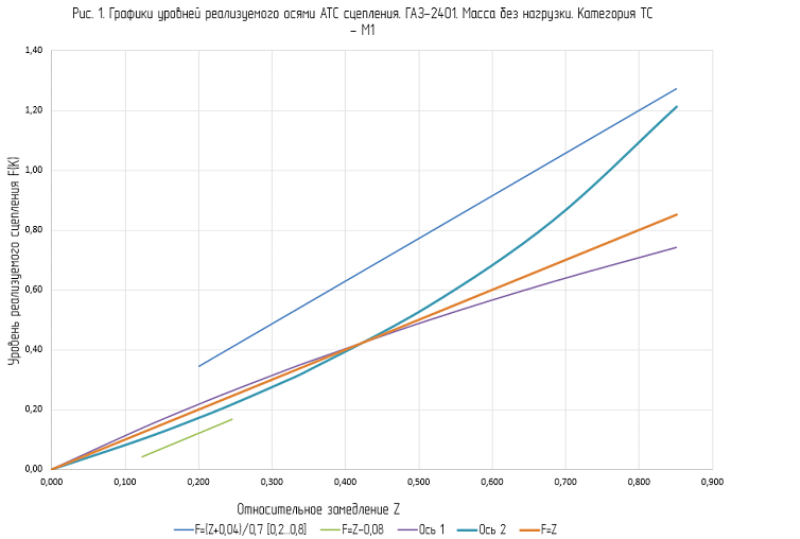

При отсутствии регулятора тормозных сил данное требование не выполняется (рис. 1 и 2).

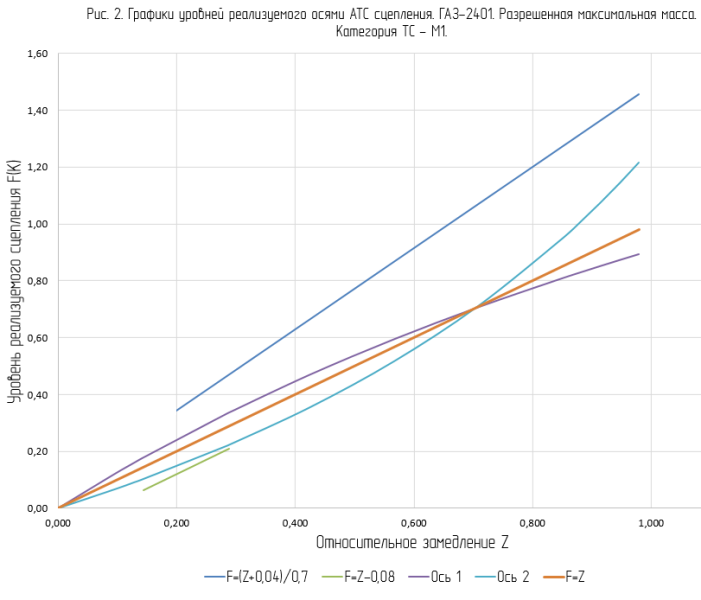

Необходимо использовать регулятор тормозных сил гидропривода тормозов задней оси (кат. №24-3535010). Тогда графики уровней реализуемого сцепления приобретают вид, представленный на рис.3 и 4.

Рекомендуется перенастройка регулятора тормозных сил гидромагистрали привода задних тормозов (кат. №24-3535010).

Определение характеристик стояночной тормозной системы автомобиля

Определим требуемое конструктивное значение передаточного числа стояночного тормоза (встроенного в барабанный тормоз разжимного устройства).

Удержание автомобиля с полной загрузкой на 20% уклоне (см. п.п. 2.3.1. приложения 3 Правил № 13-Н ЕЭК ООН):

Полученная величина соответствует конструктивному значению.

Полный ход рычага управления стояночным торможением не превысит следующей величины:

Также была произведена оценка вероятности перегрева тормозных механизмов транспортного средства ГАЗ-2401 в связи с установкой в 2,5 раза более мощного двигателя (п.1.5 Приложения 4 Правил № 13 ЕЭК ООН). Расчет выполнен в соответствии с методикой оценки потери и восстановления эффективности тормозных механизмов, разработанной ИЛ «УСЛУГИ-АВТО».

Расчет максимальной скорости.

Для расчета максимальной скорости учитываются следующие параметры:

Мощностной баланс:

Nд=Nк+Nв

Nк, Nв – мощность сил сопротивления качению и воздуха, соответственно

Nд – мощность двигателя, передаваемая на колеса ТС.

Va – скорость ТС;

Рк - сила сопротивления качению

Pв – сила сопротивления воздуха

f0 - коэффициент сопротивления качению;

Fв– лобовая площадь ТС

Сx – коэффициент лобового сопротивления

Kв - коэффициент обтекаемости

Таким образом, максимальная скорость составила Vmax=57,2 м/с=206 км/ч.

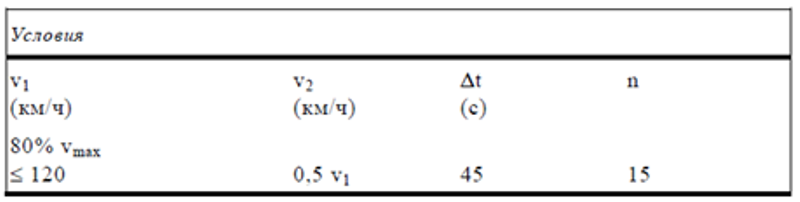

Испытание рабочих тормозов всех транспортных средств должно производиться при помощи ряда последовательных торможений груженого транспортного средства в соответствии с условиями, указанными в нижеследующей таблице:

где:

v1=начальная скорость в начале торможения,

v2=скорость в конце торможения,

vmax=максимальная скорость транспортного средства, n=количество торможений,

n – количество торможений;

Δt=продолжительность одного цикла торможения: время, прошедшее между началом одного торможения и началом следующего торможения.

Для расчета температуры тормозных механизмов осей после ряда последовательных торможений используются следующие параметры:

E120 – кинетическая энергия ТС в начале торможения, на скорости 120 км/ч.

E60 – кинетическая энергия ТС в конце торможения (60 км/ч).

ΔE– теплота, выделяемая при торможении со 120 до 60 км/ч.

E1– теплота, рассеиваемая в передних тормозных механизмах

E2=– теплота, рассеиваемая в задних тормозных механизмах

Δti - увеличение температуры тормозных механизмов i-ой оси при одном торможении

Ck – средняя теплоемкость тормозных механизмов и ступицы.

Δt1°=16,6 °С – нагрев передних тормозных механизмов за одно торможение;

Δt2°=13,0 °С - нагрев задних тормозных механизмов за одно торможение;

Температура тормозных механизмов передней и задней оси после 15 последовательных торможений со 120 до 60 км/ч:

t1=349 °С – передняя ось.

t2=295 °С – задняя ось.

Полученные температурные характеристики не превышают пределов работы штатных тормозных механизмов (от а/м ГАЗ-31105 на передней оси, от а/м Volvo 940 на задней оси).

Установка в 2,5 раза более мощного двигателя не приводит к перегреву тормозных механизмов (п. 1.5 Приложения №3 Правил ЕЭК ООН № 13Н).