ГАЗ-27057 удлинение рамы и изменение типа кузова

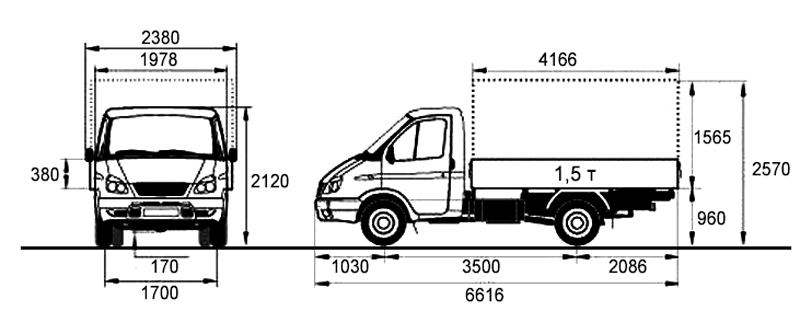

ГАЗ 27057 переоборудован в грузовой бортовой тентованный с задними распашными воротами категории ТС N1 «В» (число мест для сидения, включая водителя 6), путем изменения типа кузова, кабины, удлинения рамы в средней части до базы 5250 мм и в заднем свесе на 930 мм, и установки бортовой тентованной платформы с задними распашными воротами, габаритными размерами 5300 х 2150 х 2300 мм. Также произведен демонтаж переднего моста в сборе с подвеской и раздаточной коробки, установлена передняя подвеска от автомобиля ГАЗ-3302. Смонтирован комплект газобаллонного оборудования (ГБО) для питания штатного двигателя ТС газообразным топливом (сжиженным нефтяным газом - СНГ) «Lovato» с размещением топливного баллона БАЖ-130-399 (объемом 130 л) на раме автомобиля справой стороны.

До начала выполнения работ был произведен расчет прочности рамы автомобиля ГАЗ 27057 с удлиненной колесной базой и задним свесом.

- Объект экспертной оценки.

Грузовой автомобиль класса N1 семейства ГАЗ-3302, в который вводятся изменения в конструкцию путем удлинения колесной базы до 5250 мм и заднего свеса на 930 мм без изменения разрешенной полной массы и распределения нагрузки на оси базового автомобиля. Цель экспертной оценки – техническая экспертиза конструкции транспортного средства.

- Требования нормативных документов и производителей автомобилей к возможности удлинения колесной базы и заднего свеса.

Законодательные требования (ТР ТС 018/2011) к транспортным средствам не запрещают переоборудование с целью придания новых или дополнительных свойств.

Требования к вносимым изменениям определяются техническим регламентом Таможенного союза «О безопасности колесных транспортных средств» (ТР ТС 018/2011), утвержденным Решением Комиссии Таможенного союза 09.12.2011 г. № 877.

Производимые изменения позволяют получить новые потребительские свойства транспортного средства.

- не допускается увеличение нагрузки на оси и изменение распределения нагрузки на оси сверх разрешенных нормативными документами и производителем.

-при переоборудовании рамы автомобиля применяемые материалы и профили должны быть не хуже по качеству прочностным характеристикам материалов и профилей, применяемых в рамах базовых серийных автомобилей.

-сварные работы приводят к ухудшению характеристик материалов в месте сварочного шва.

В местах стыковки лонжеронов рамы базового автомобиля и дополнительных секций необходимо снизить концентрацию напряжений, возникающих при сварке, за счет установки дополнительных усилителей. При проверке напряжений в зонах, подвергнутых сварке, необходимо учитывать снижение показателей прочности примерно на 15 %.

Запрещается сверлить отверстия в полках лонжеронов несущей рамы автомобиля. Новые отверстия не должны сверлиться в зонах повышенного напряжения (таких как опоры рессор), а также в местах изменения сечений лонжеронов. Диаметр отверстий должен быть пропорционален толщине стали лонжерона и не должен превышать 13 мм. Расстояние от центра отверстия до края лонжерона не должно быть менее 30 мм. Центры отверстий не должны располагаться на расстоянии менее 30 мм друг от друга или по отношения к существующим отверстиям. Отверстия должны располагаться в шахматном порядке.

Необходимо использовать соединения аналогичные по типу и классу прочности креплениям рамы базового серийного автомобиля. Болты и заклепки должны быть упрочненными и закаленными, гайки – самостопорящиеся. Болтовые соединения должны затягиваться установленным моментом затяжки. Удлинители средней части рамы крепятся к лонжеронам методом холодного клепания клепками диаметром 10 мм (сталь Ст3) по 15 шт. на каждом месте соединения. Удлинители задней части рамы крепятся к лонжеронам болтами М10 по 9 шт. на каждом соединении. Последняя поперечина рамы крепиться с помощью болтов М10 по 3 шт. сверху и снизу на каждом соединении.

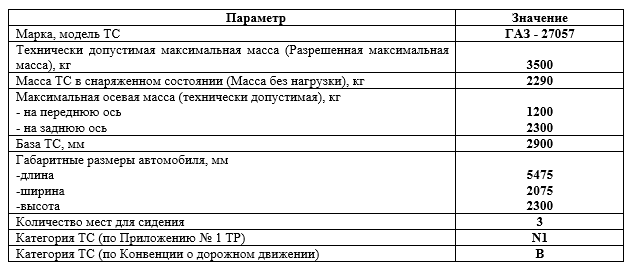

При удлинении разрезы на лонжеронах не допускаются в зонах, где изменяется форма и ширина профиля, или в местах высокой концентрации напряжений (например, кронштейны рессор, силовые поперечины). Разрезы не должны производиться через имеющиеся в лонжероне отверстия. Разрез рамы производится в базе, вертикально, на расстоянии 560 мм от центра переднего кронштейна задней рессоры. Подготовка и порядок выполнения сварочных швов составных частей лонжерона показаны на рис.1.

Рисунок 1 – Подготовка свариваемых частей лонжерона и порядок выполнения сварочного шва

При удлинении колесной базы лонжерон-удлинитель должен иметь момент сопротивления сечения не ниже величины для лонжерона базовой серийной рамы, с ближайшей колесной базой.

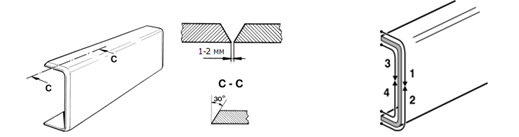

Стык основного лонжерона и лонжерона-удлинителя должен быть усилен П-образным профилем, имеющим характеристики аналогичные стали, использованной для базовой рамы. Усиливающий профиль должен крепиться только к вертикальной стенке лонжерона с использованием сварочного соединения (электрозаклепок) болтов или заклепок. Сечение и длина сварных швов, а также число и расположение болтов и заклепок должны быть достаточными для передачи изгибающего момента.

Усиление сварного соединения лонжерона

Все добавляемые детали рамы должны быть защищены от коррозии (окрашены).

Удлинение колесной базы должно производиться на серийно выпускаемом автомобиле с колесной базой, длина которой ближе всего к требующемуся новому размеру колесной базы.

Величина усилий в раме с удлинённой базой не должна превышать допустимых, принятых производителем для серийного базового образца, при допущении, что нагрузка равномерно распределена, а рама рассматривается в качестве балки на двух опорах.

Необходимо использовать дополнительные силовые поперечные балки при удлинении базы более чем на 600 мм. Как правило, расстояние между двумя силовыми поперечными балками не должно быть более 1000…1200 мм и менее 600 мм.

При удлинении заднего свеса, без удлинения колесной базы, необходимо помнить о том, что подобное изменение конструкции приводит к уменьшению нагрузки на переднюю ось. Поэтому необходимо проверять расчетным путем или взвешиванием требования п. 14.2 Приложения 3 Технического регламента Таможенного союза «О безопасности колесных

транспортных средств» (ТР ТС 018/2011):

«В случае, когда транспортное средство категории N нагружено до технически допустимой максимальной массы, то при технически допустимой максимальной нагрузке на его заднюю ось (группу осей), масса, приходящаяся на управляемую ось или оси, должна быть не менее 20% от технически допустимой максимальной массы этого транспортного средства».

При перемещении задней поперечной балки необходимо использовать соединения аналогичные с исходным (т.е. число болтов (заклепок), размеры, класс прочности).

Требования к соединению удлинителя заднего свеса с основным лонжероном, аналогичные требованиям удлинения базы.

При значительном удлинении заднего свеса необходима установка дополнительной силовой поперечной балки, если расстояние между поперечинами больше 1200 мм.

- Оценка прочности рамы

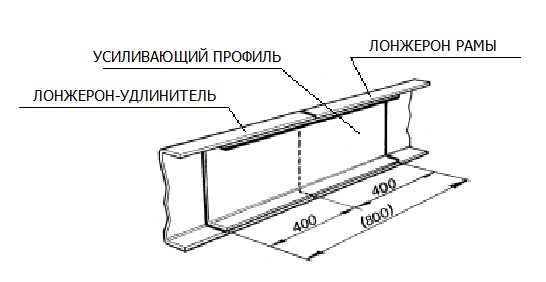

В качестве базовой, выбрана рама серийно выпускаемого сертифицированного автомобиля ГАЗ-330202, имеющего максимальную колесную базу 3500 мм, полную массу 3500 кг (1290 кг на переднюю ось, 2210 кг на заднюю ось). Габаритные размеры автомобиля приведены на Рис. 3.

Рис.3. Общий вид автомобиля ГАЗ 27057

На основании сертифицированного базового автомобиля, любые изменения базы автомобилей семейства ГАЗ-3302 до значения 3500 мм при выполнении требований п. 2 можно считать соответствующими нормам прочности, принятым в отечественном автомобилестроении.

Оценку прочности рам с заданным диапазонам колесных баз произведем, как статический расчет лонжерона в виде балки постоянного сечения на двух опорах, принятый при конструировании рам грузовых автомобилей. Сечение лонжерона и удлинителя – швеллер гнутый равнополочный 170х70х6 мм, соответствующий профилю лонжерона в середине колесной базы автомобиля ГАЗ-3302. Материал лонжерона – сталь с пределом текучести 250 МПа.

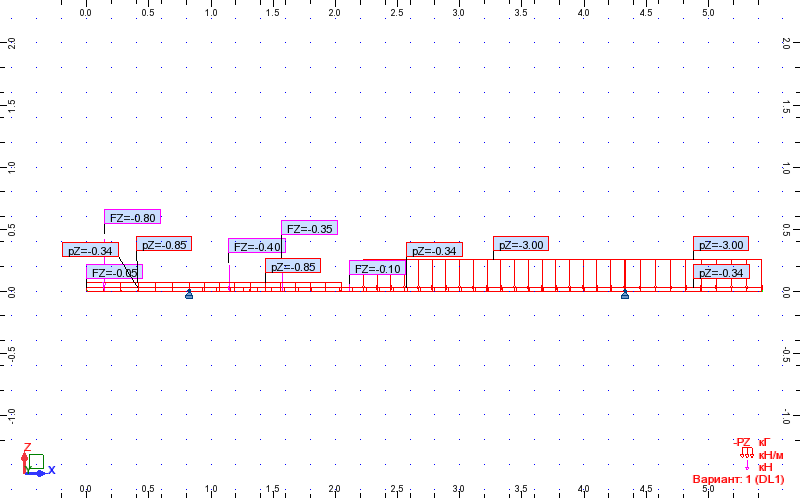

Балка нагружается сосредоточенными и распределенными по длине силами, соответствующими подрессоренным массам установленных на раме агрегатов, кабины, платформы, экипажа и груза до значения нагрузок на оси от полной массы за вычетом неподрессоренных масс. Опоры балки соответствуют центрам колес автомобиля. Расчетная схема показана на Рис.4.

Рис.4. Расчетная схема нагружения

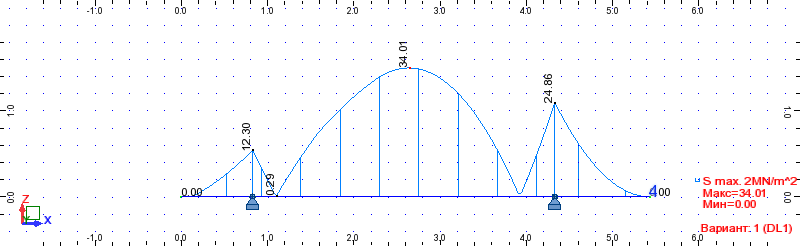

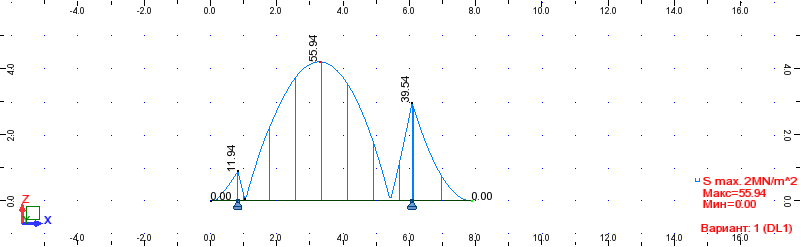

Расчет производится в соответствии с известными правилами теории сопротивления материалов. В результате вычисляются максимальные нормальные напряжения и коэффициент запаса прочности. Эпюра напряжений лонжерона рамы базового автомобиля ГАЗ-330202 с колесной базой 3500 мм показана на Рис.5. Максимальные напряжения – 34 Мпа, коэффициент запаса прочности – 7.

Рис.5. Эпюра напряжений лонжерона рамы базового ТС.

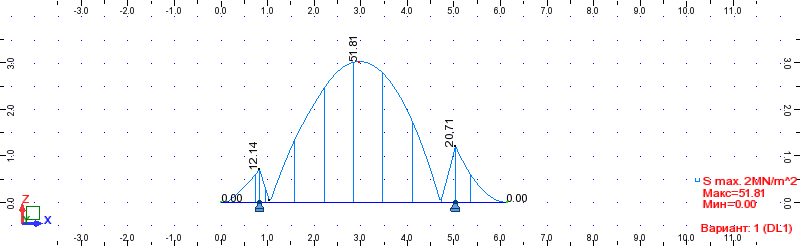

Эпюра напряжений лонжерона рамы автомобиля с колесной базой 4200 мм показана на Рис.6. Максимальные напряжения – 51,8 Мпа, коэффициент запаса прочности – 4.8.

Рис.6. Эпюра напряжений рамы с базой 4200 мм

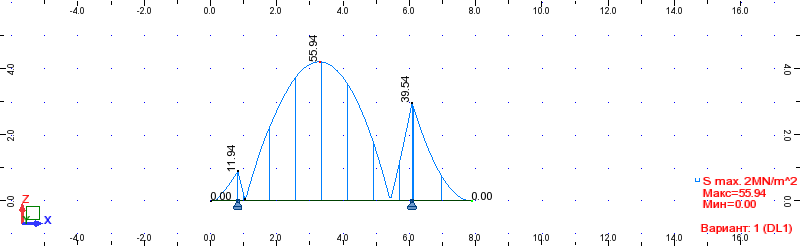

Расчет рам с удлиненной базой колес производился без удлинения заднего свеса автомобиля ГАЗ-320202. С точки зрения сопротивления материалов задний свес лонжерона рамы является консольной балкой с равнораспределенной по длине нагрузкой. Удлинение заднего свеса приводит к перераспределению реакций опор (нагрузок на оси), как указывалось выше, следовательно, к перераспределению напряжений по длине рамы. Но, при этом, коэффициент запаса прочности не ухудшается. Для подтверждения этого вывода на Рис.7 показана эпюра напряжений лонжерона рамы с колесной базой 5250 мм и задним свесом, удлиненным на 700 мм.

Рис. 7 эпюра напряжений рамы с базой 5250 мм и удлиненным задним свесом

Расчет на прочность рамы при удлинении только заднего свеса следует выполнять при увеличении заднего свеса более чем на 60 % от колесной базы, или при установке в заднем свесе сосредоточенного груза (например, крана-манипулятора или тяжелого грузоподъемного борта).

- Заключение о возможности внесения изменений в конструкцию.

Проведенная экспертная оценка прочности рамы грузового автомобиля семейства ГАЗ-3302 с удлинённой колесной базой до 5250 мм и удлиненным задним свесом на 930 мм соответствуют нормам прочности и жесткости, принятым в отечественном автомобилестроении (коэффициент запаса прочности не менее 3 для грузовых автомобилей категории N1 при эксплуатации по дорогам I-IV категории с твердым покрытием). При соблюдении перечисленных условий и требований к выполнению работ, после изменений, вносимых в конструкцию транспортного средства, ТС будет соответствовать модификации 2844SB (Одобрение типа транспортного средства № Е-RU.MT22.B.00402).

На основании изложенного, при выполнении требований п.2, на переоборудованный аналогичным образом автомобиль может быть выдано положительное заключение (протокол) в отношении прочности конструкции удлиненной рамы.

Для подтверждения достаточной прочности кабины, при изменении ее типа, была проведена экспертная оценка (расчет) прочности двухрядной кабины, изготовленной ООО «Галант – Авто НН» с использованием передней части кабины от автомобиля ГАЗ – 3221 (ГАЗ – 2705), на соответствие требованиям Правил ЕЭК ООН №29 «Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении защиты лиц, находящихся в кабине грузового транспортного средства».

- Вносимые изменения в базовую конструкцию автомобиля.

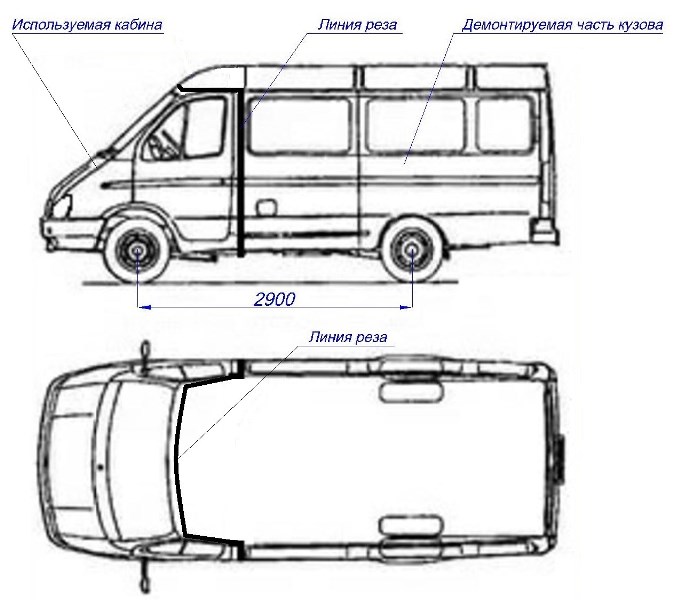

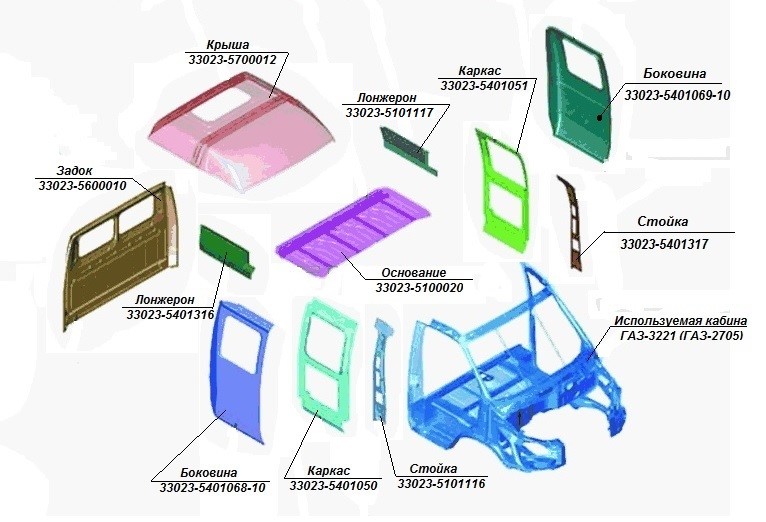

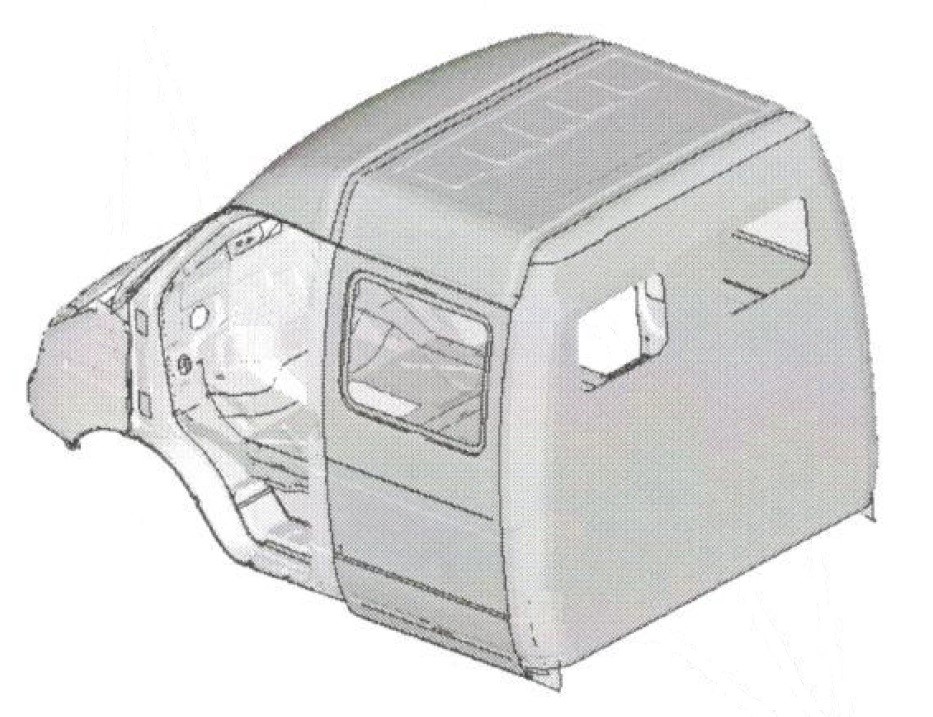

Цельнометаллический кузов автомобиля ГАЗ – 3221 (ГАЗ – 2705) разрезается по сварочному шву за сиденьем водителя (Рисунок 1). Задняя часть кузова демонтируется. На кабину ГАЗ – 3221 (ГАЗ – 2705) устанавливаются элементы кабины ГАЗ-33023 заводского изготовления, приведенные на Рисунке 2. Общий вид кабины, изготовленной ООО «Галант – Авто НН» с применением данных запасных частей, приведены на рисунке 3.

Рисунок 1 – Схема расположения линии реза кузова ГАЗ – 3221 (ГАЗ – 2705).

Рисунок 2 – Применяемые компоненты при изготовлении кабины.

Рисунок 3 – Общий вид двухрядной кабины, изготовленной ООО «Галант – Авто НН».

- Предписания и выбор режимов нагружения.

Согласно предписаниям, п. 5 Правил ЕЭК ООН № 29:

5.1.1 Кабина должна быть сконструирована и закреплена на транспортном средстве таким образом, чтобы в случае дорожно-транспортного происшествия максимально устранить опасность ранения находящихся в ней лиц.

5.1.2 Транспортные средства категории N1 и транспортные средства категории N2, имеющие полную массу не более 7,5 т, подвергают испытаниям A и C, описание которых приводится в пунктах 5 и 7 приложения 3.

5.1.4 Испытание А (на лобовой удар) проводится только на транспортных средствах с кабиной над двигателем.

5.1.6 Ни одно из испытаний A, B и C проводить не нужно, если изготовитель, путем компьютерного моделирования либо на основе расчетов прочности элементов кабины или с помощью других средств, сможет доказать к удовлетворению технической службы, что кабина, если она окажется в условиях таких испытаний, не подвергнется деформации, опасной для лиц, находящихся в кабине (проникновение в остаточное пространство).

7.2 Для транспортных средств категории N2, имеющих полную массу не более 7,5 т, и транспортных средств категории N1 проводится только испытание, указанное в пункте 7.4 Приложения 3.

Т.к. кабина ГАЗ-3302 (ГАЗ-33023) имеет полукапотную компоновку Испытание А (на лобовой удар) проводить не нужно. Следовательно, для оценки прочности кабины необходимо провести Испытание С (испытание крыши на прочность).

Исходя из вышеприведенных предписаний, оценка прочности кабины может быть выполнена путем компьютерного моделирования.

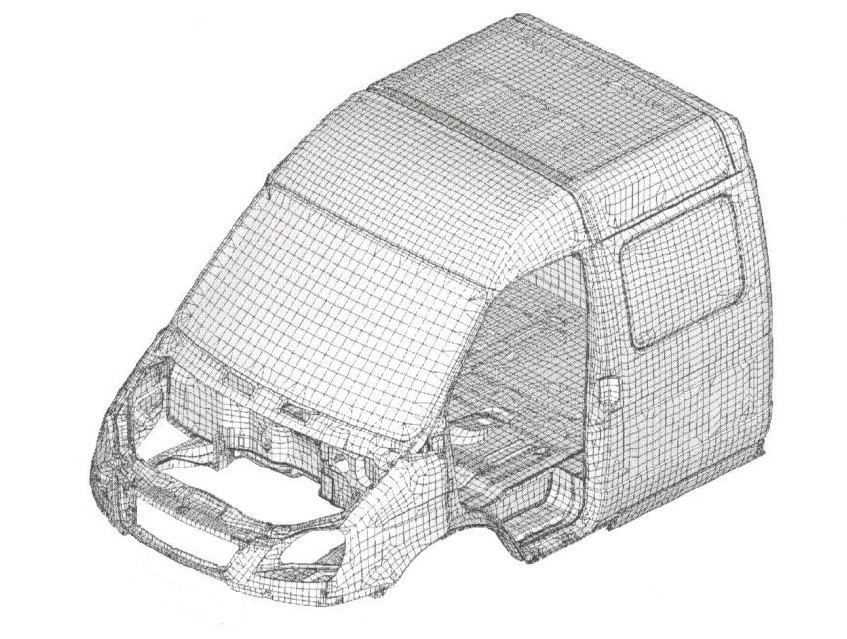

На основе конечно-элементных моделей кабины ГАЗ-33023, а также конструкторской документации ООО «Галант – Авто НН» была разработана расчетная модель двухрядной кабины (Рисунок 4).

Рисунок 4 – Расчетная модель сдвоенной кабины, изготовленной ООО «Галант – Авто НН».

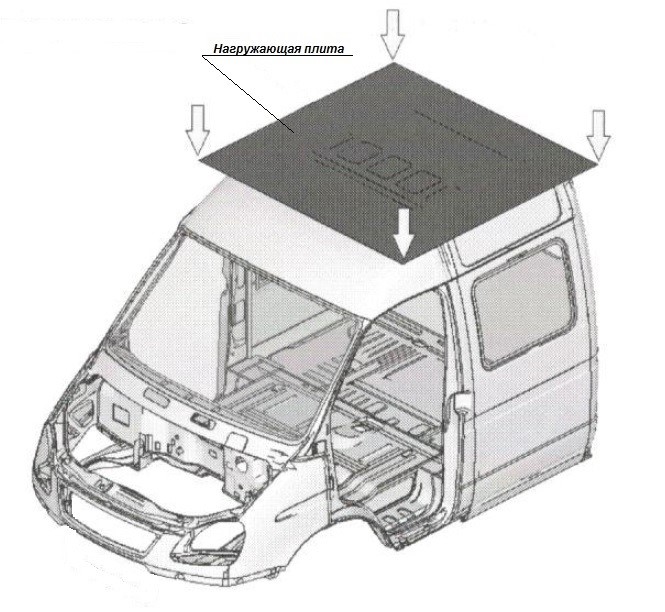

На рисунке 5 показана схема нагружения кабины, при который модель нагружается жесткой плитой, совершающей поступательное движение вниз (имитация испытания типа С). Перемещаясь, плита оказывает воздействие на конструкцию кабины, заставляя ее деформироваться. Сила, возникающая между моделью кабины и плитой, соответствует нагрузке, которую должна выдержать конструкция кабины. Конструкцию следует считать прочной, если предельная разрушающая нагрузка, выдерживаемая кабиной, превышает нагрузку, приходящуюся на переднюю ось транспортного средства при полной массе. У транспортных средств на базе ГАЗ – 3221 (ГАЗ – 2705) с полной массой 3500 кг, на переднюю ось приходится до 1200 кг (12 кН).

Рисунок 5 - Имитация испытания крыши на прочность

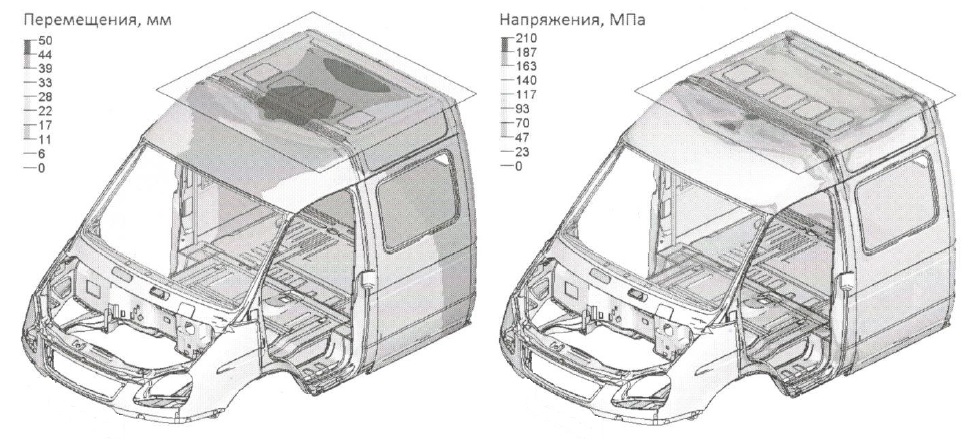

При анализе результатов расчетов оцениваются перемещения конструкции и напряжения, возникающие в силовых элементах крыши, а также изменение вертикальной нагрузки.

- Анализ результатов расчета.

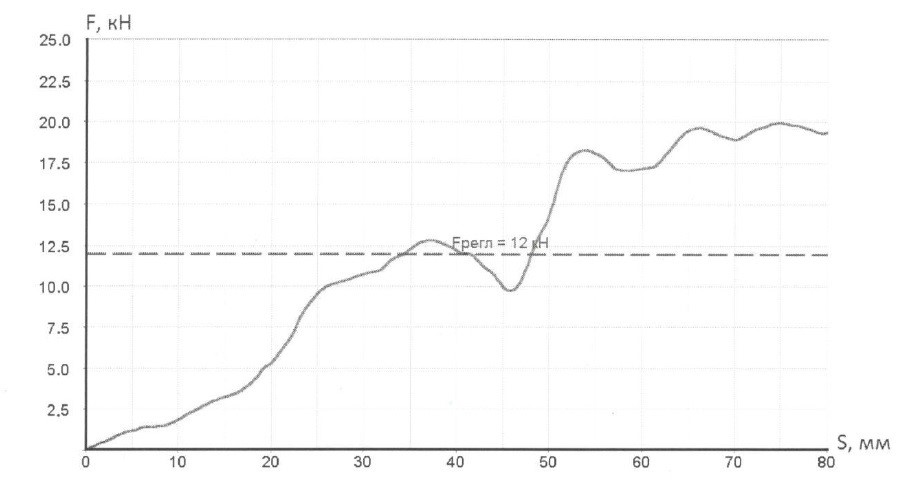

На рисунке 6 показан график изменения вертикальной нагрузки при перемещении жесткой нагружающей плиты. Из графика видно, что предельная нагрузка, выдерживаемая двухрядной кабиной, составляет 3000 кг (30 кН), что в 2,5 больше нагрузки приходящейся на переднюю ось (1200 кг). На рисунке 7 показана деформация модели кабины при вертикальном перемещении нагружающей плиты в момент, когда действующая нагрузка составляет 12 кН, на рисунке 8 – характер распределения эквивалентных напряжений для этого же момента нагружения. Видно, что при действии регламентированной нагрузки максимальные деформации кабины не превышают 10 мм, при этом деформируется, в основном, средняя часть панели крыши, в то время как силовые элементы кабины остаются не деформированными и обеспечивают необходимое жизненное пространство для водителя и пассажиров.

Рисунок 6 - График изменения вертикальной нагрузки

Рисунок 7 - Деформация модели кабины при вертикальном перемещении нагружающей плиты

Рисунок 8 - Распределение эквивалентных напряжений при вертикальном перемещении нагружающей плиты

- Заключение о возможности внесения изменений в конструкцию.

Проанализировав полученные данные, можно утверждать, что конструкция двухрядной кабины имеет достаточную прочность с точки зрения восприятия аварийных нагрузок и отвечает требованиям Правил ЕЭК ООН № 29 «Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении защиты лиц, находящихся в кабине грузового транспортного средства» (испытания типа С).

По результатам нелинейного конечно – элементного анализа поведения конструкции двухрядной кабины, изготовленной ООО «Галант – Авто НН» в условиях, имитирующих нагружение в соответствии с требованиями Правил ЕЭК ОНН № 29, установлено, что кабина имеет достаточную несущую способность по восприятию вертикальной нагрузки. Запас прочности составляет не менее 60%.

Произведенные работы:

Цельнометаллический кузов разрезан по сварочному шву за сиденьем водителя. Задняя часть кузова демонтирована. Установлена задняя стенка кабины ГАЗ-3302 заводского изготовления. Задняя стенка приварена по периметру с помощью электродуговой сварки. Конструкция выполнена с сохранением прочностных свойств кабины. Произведена термошумоизоляция внутренней части кабины. Установлена обивка кабины и заднее стекло. Установлены дополнительные секции рамы длинной 1100 мм и 790 мм из стального листового материала толщиной 4 мм (сталь 09Г2С). Удлинители средней части рамы крепятся к лонжеронам заклепками диаметром 10 мм (сталь Ст3 29 шт.). Удлинители задней части рамы крепятся к лонжеронам болтами М10 (9 шт.). Последняя поперечина рамы установлена на удлинителях болтами М10 по 3 шт сверху и снизу на каждом соединении. Произведен монтаж бортовой платформы с задними распашными воротами на шасси автомобиля. Каркас тента представляет собой сварную конструкцию из профильной трубы 30/30 мм. Монтаж бортовой платформы осуществлен крепежными элементами заводского изготовления с использованием стандартных узлов и элементов. Надрамник бортовой платформы крепится к раме 6 (шестью) стремянками заводского изготовления М12х1,25, установочными пластинами. Производен монтаж и установка: задних световых приборов, крепления государственного регистрационного знака, трубопроводов системы питания двигателя, тормозной системы, жгутов электрических проводов, вала карданной передачи, брызговиков, двух с каждой стороны боковых габаритных огней автожелтого цвета. При переоборудовании выполняются требования Приложения №9 Технического регламента Таможенного союза «О безопасности колесных транспортных средств» (ТР ТС 018/2011).

Место расположения и установка задних внешних световых приборов и приборов освещения заднего государственного регистрационного знака соответствуют Правилам ЕЭК ООН № 48.

В соответствии с пунктом 81 раздела V Технического регламента Таможенного союза «О безопасности колесных транспортных средств» (ТР ТС 018/2011) подтверждение соответствия не проводится в отношении компонентов, бывших в употреблении.

Демонтирован штатный передний мост в сборе с подвеской и раздаточной коробкой. Установлена передняя подвеска от автомобиля ГАЗ-3302. Характеристики упругих элементов подвески обеспечивают выполнение требований к устойчивости и управляемости транспортного средства. Автомобиль обеспечен: работоспособностью при максимальных динамических нагрузках; стабильностью характеристик упругих элементов подвески; отсутствие вредных контактов в пределах полного хода подвески; герметичность и устойчивость пневматических упругих элементов; демпфирующие характеристики; температурные характеристики; герметичность; работа без стуков и заеданий. Установлены сертифицированные карданные передачи. Штатный бензиновый двигатель оборудован комплектом ГБО, для использования СНГ в качестве топлива. Комплект ГБО состоит из сертифицированных узлов, предназначенных для установки на колесные транспортные средства. Оборудование установлено в соответствии с требованиями п.8 Приложения №9 Технического регламента Таможенного союза «О безопасности колесных транспортных средств» (ТР ТС 018/2011), а также в соответствии с ГОСТ 31972-2013 в части не противоречащей требованиям ТР ТС 018/2011.

ГБО и его составные части, установленные на ТС, соответствуют Правилам ЕЭК ООН № 67 и 115, и имеют сертификаты соответствия. Газовые баллоны, а также маркировка паспортных данных, наносимая на наружной поверхности баллонов для СНГ, входящих в состав ГБО, соответствуют требованиям Правил ЕЭК ООН № 67.

Размещение и монтаж отдельных элементов ГБО соответствуют требованиям Правилам ЕЭК ООН № 67 и 115.

Никакая деталь системы оборудования СНГ, в том числе любой защитный материал, являющийся элементом таких деталей, не выступает за внешние габариты транспортного средства.

За исключением топливного баллона СНГ, ни в каком поперечном сечении транспортного средства никакая деталь системы оборудования СНГ, в том числе любой защитный материал, являющийся элементом таких деталей, не выступает за нижнюю кромку транспортного средства.

Никакие элементы оборудования системы СНГ не располагаются в пределах 100 мм от системы выпуска отработавших газов или аналогичного источника тепла, если такие элементы оборудования не имеют надлежащего теплозащитного кожуха.

Места крепления ГБО не имеют трещин и механических повреждений. ГБО установлено так, чтобы была обеспечена его защита от механических повреждений.

Каждый цилиндрический газовый баллон, установленный на ТС, закреплен с помощью не менее двух ленточных металлических хомутов, исключающих возможность его проскальзывания, вращения или смещение.

Крепление заправочного блока исключает его проворачивание и обеспечивает его защиту от грязи и влаги. Заправочный блок размещен с внешней стороны транспортного средства.

Размещение жестких и гибких газопроводов на ТС выполнено в соответствии с требованиями п. 17.7 и 17.8 Правил ЕЭК ООН № 67.

Электрооборудование, входящее в состав ГБО, имеет напряжение питания, соответствующее питанию бортовой сети ТС. Электрооборудование, входящее в состав ГБО, защищено от перегрузок с помощью размыкающего предохранителя.

Общая конструкция автомобиля соответствует требованиям пожарной безопасности согласно Правилам ЕЭК ООН № 34.

На ТС сохраняется штатный топливный бак. Клавиша системы переключения видов топлива смонтирована на приборную панель.